한화가 '꿈의 배터리'라고 불리는 전고체 배터리 핵심 공정 설비 개발에 나섰다. 2027년 이후 상용화가 예상되는 전고체 배터리 제조 설비로, 개발 성공 시 전고체 배터리를 대량 양산할 수 있는 기반이 갖춰질 것으로 예상된다.

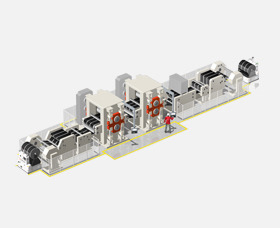

1일 업계에 따르면 한화모멘텀은 연구개발(R&D)센터에서 롤 프레스 방식 전고체 배터리 고압 장비를 개발 중이다. 롤 프레스는 롤과 롤 사이에 극판을 넣고 일정한 두께로 압연, 전극을 고밀도로 압축하는 공정에서 활용되는 장비다.

전고체 배터리는 기존 액체 전해질을 고체로 대체해 에너지 밀도를 높이고 화재 위험성은 낮출 수 있는 제품이다. 안전성이 우수해 차세대 배터리로 주목받고 있는데, 소재가 고체로 구성되다보니 저항이 높다는 점이 공정 난도를 높이는 요인이다. 현재 초고압을 가해 고체 전해질과 전극 계면 저항을 저감할 수 있는 기술이 필요한 상황이다.

이를 해결하기 위해 물이나 기름 등에 넣어 모든 방향에서 압력을 전달하는 '온간정수압프레스(WIP)' 장비가 개발됐다. 그러나 WIP는 자동화가 어렵다는 점이 한계로 꼽힌다. 즉 양산성 확보가 최대 난제로, 한화모멘텀은 대안으로 롤 프레스 방식을 택했다. 롤 프레스는 WIP 기술과 달리 배터리 제조 공정에 연결시키는 '인라인'이 가능해 고속으로 배터리 대량 생산이 가능하다는 평가다.

한화모멘텀 관계자는 “비연속식 WIP 장비를 대체할 수 있는 롤 프레스 기반 연속 공정 설비로 전고체 배터리 장비 개발 방향을 잡았다”며 “연속식 압연 공정으로 저항을 낮추는 기술을 R&D하고 있다”고 밝혔다.

전고체 배터리용 롤 프레스 장비는 소재가 깨지지 않는 기술을 확보하는 게 관건이 될 것으로 보인다. 롤 프레스는 양면을 눌러 고압을 가하는 과정에서 고체 소재가 부숴져 특성에 문제가 생기는 점이 가장 큰 난관으로 알려졌다.